軸受け・ピン穴再生マジック!

解決!「まる盛くん」

special processing

軸受け穴再生

中古建設機械を取り扱う者として、中古建機・アタッチメント再生のプロフェッショナルでありたい。そういった思いから、経験と知識を基に、これまで難しいとされていたピン穴磨耗の再生を可能にしました!

例えばこんな穴摩耗の再生が可能です

油圧ショベルのブーム取付部、ホイルローダのアーム連結部、バケットピン穴・鉄骨カッター・クラッシャーなどアタッチメントのセンターピン穴

再生可能な穴の大きさ

50φ~400φ

ボーリング加工・ボス穴再生の工程

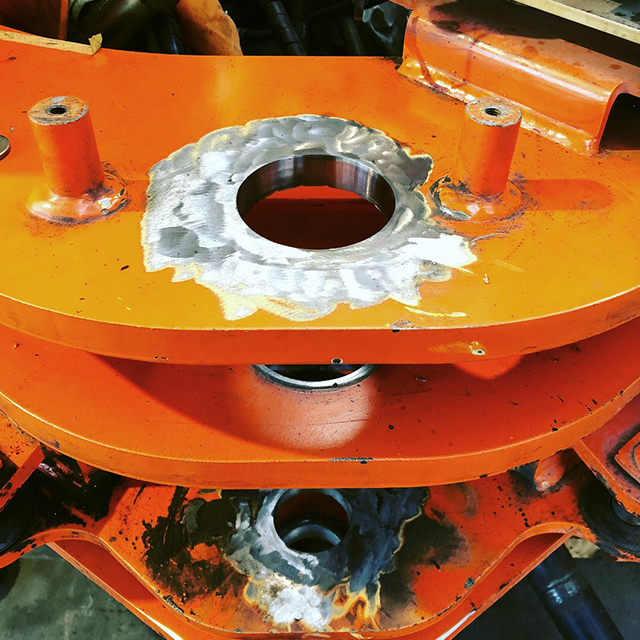

ボス穴加工の事例

修理工場出張

依頼先修理工場に入荷中の日立製ホイールローダーZW40のセンターピン部分の摩耗。アーティキュレート部を分解。

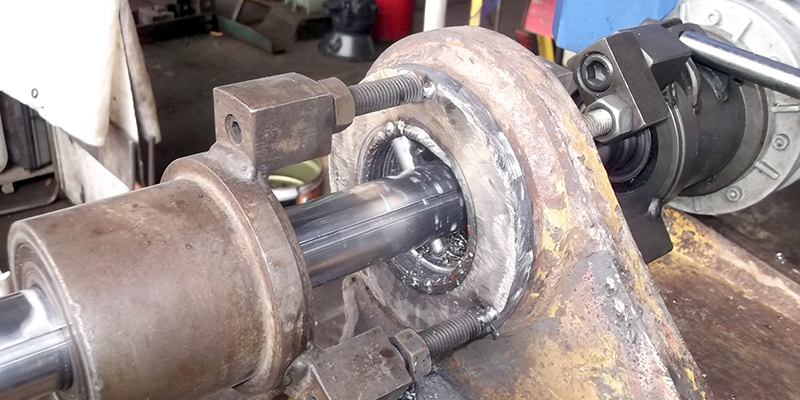

分解したアーティキュレート部にボーリングマシンを取り付け、摩耗穴を再生します。(写真は自動溶接作業)

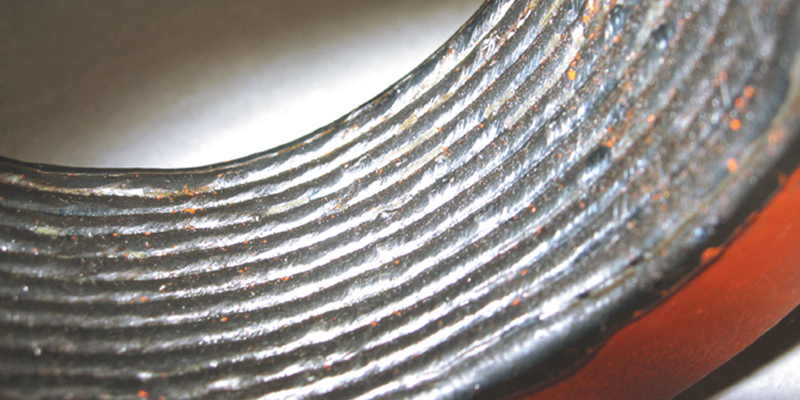

自動溶接機にて肉盛り溶接し、仕上げ研削にて100分の1ミリ精度まで仕上げていきます。

工事現場出張

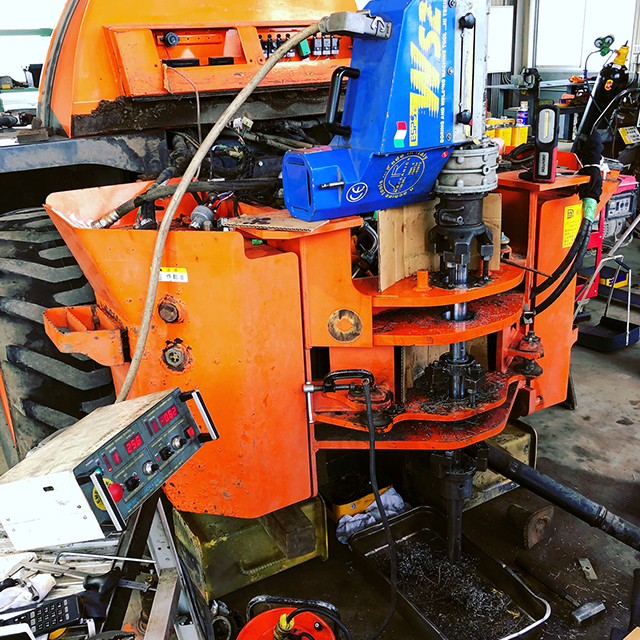

工事現場で稼働中のコマツ製油圧ショベルSH450のブームフートブラケット部の摩耗。本体フロント部分を分解して作業します。

分解したブームフート部にボーリングマシンを取り付け、165ミリ程度まで摩耗したブラケット穴を基準経の135ミリまで再生していきます。

ボス穴再生の一番の精度を要するのは穴のセンター出し作業。基準値に100分の1ミリ精度で近づけるため高い技術が必要です。

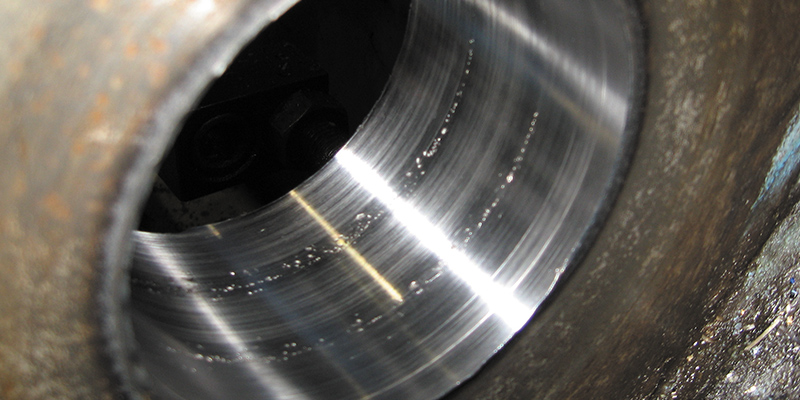

自動研削機によって最終仕上げされたボス穴。ボーリングマシンの仮止め溶接跡やバリの残った部分をサンダーで削って完了です。

当社工場

通常の使用でもハードな負荷がかかるオフロードダンプのアーティキュレート部分。

ヒッチ部分を分解し摩耗状況を確認。

歪んで広がったボス穴の仮想中心点を割り出し自動切削機で真円を出し下穴を作る。

自動溶接機に取り替え肉盛り溶接補修の後再度自動切削機で切削し100分の1ミリ代で仕上げる。